Weiterqualifikation zum Werkzeugkonstrukteur für Kunststoff-Spritzgieß-Werkzeuge

Im derzeit stark wachsenden Markt der Kunststofftechnologie ist es wichtig und wesentlich kostengünstiger für ein Unternehmen, eigene Mitarbeiter mit dem Konstruktions-Fachwissen im Spritzguss zu versehen. Um hier eine wirkungsvolle Hilfestellung zu leisten, führt das DIF dieses Konstruktionsseminar durch.

D-76332 Bad Herrenalb, Parkhotel Luise

3.660 € + MwSt.

Block A 31. März bis 03. April 2025

Block B 24. bis 27. Juni 2025

Alle Informationen finden Sie auch im PDF.

Die Teilnehmer erhalten vor Veranstaltungsbeginn alle Vorträge in digitaler Form zum Download, um sich entsprechende Notizen am Laptop/Tablet machen zu können.

Nutzen & Ziele

- Durch den Besuch dieses Kompaktkurses werden Sie in kürzester Zeit zum Konstrukteur für Kunststoff-Spritzgusswerkzeuge qualifiziert

- Der Kurs ist ausgesprochen praxisgerecht und entspricht den besonderen Anforderungen dieses Fachbereiches

- Der Kurs ist auch besonders gut für „Quereinsteiger“ geeignet, die sich in dieses Fachgebiet einarbeiten wollen

Hinweis: Nach der Bewertungsskala 1 (sehr gut) bis 5 (mangelhaft) erhielt das letzte Seminar die Noten: Block A 1,5 und Block B 1,2

seminar-inhalte

- Grundlagen des Aufbaus von Kunststoffen

- Aufbau und typische Eigenschaften der Kunststoffe -Thermoplaste,

Duroplaste, Elastomere - Zustandsbereiche der thermoplastischen Kunststoffe

- Orientierungen bei der Kunststoffverarbeitung

- Wichtige Kunststoffsorten im Überblick

- Aufbau und typische Eigenschaften der Kunststoffe -Thermoplaste,

- Grundlagen zum Spritzgießprozess und Aufbau des

Spritzgießwerkzeuges- Aufgaben eines Spritzgießwerkzeuges

- Einteilung der Werkzeugarten

- Aufbau – Funktionsweise – Begriffsdefinition

- Grundlagen der Artikelgestaltung

- Notwendige Hinweise für die Artikelgestaltung

- Möglichkeiten zur Vereinfachung des Werkzeuges

- Hinterschneidungen – Trennungen – Entformungsschräge

- Oberflächen – Wandungsverhältnisse – Checkliste für die Artikelgestaltung

- Grundlegende Bestandteile zur Auslegung

von Spritzgießwerkzeugen- Abhängigkeiten im Spritzgießwerkzeug

- Bestandteile des Werkzeuges

– Anguss – Trennebene – Schmelzezuführung

– Entformung – Entlüftung – Führung – Zentrierungen - Konventionelle „gerade“ Tieflochbohrungstemperierung

- Anforderungsgerechte Werkzeugtemperierung

- Konstruktive Auslegung,

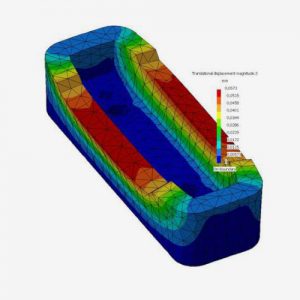

Sandwich-Bauweise – Verschiedene Arten der Werkzeugtemperierung - Generative Werkzeugtemperierung

- Die wichtigsten Berechnungsgrundlagen für die Auslegung von

Spritzgießwerkzeugen- Fachzahl

- Zuhaltekraft

- Aufspannfläche

- Einbauhöhe

- Maschinengröße

- Plattendurchbiegung

- Dicke der Formeinsätze und Schieberelemente

- Berechnungsbeispiel

- Optimierung der Werkzeugstabilität

- Die Grundlagen des Konstruierens von Spritzgießwerkzeugen

– Aufgaben des Werkzeugkonstrukteurs im modernen Werkzeugbau- Anforderungsliste

- Konstruktionsablaufplan

- Checkliste und Ablaufplan

- Lage des Spritzgießteiles in Bezug auf mögliche Trennebenen

- Gestaltung der Formeinsätze und Trennungen

- Werkzeugsystem festlegen

- Bestimmung von Angussart und Angusslage

- Schmelzezuführung

- Temperierung

- Entformung

- Entlüftung

- Einsatzgröße, Werkzeuggröße, Aufbau, Einsatz von Normalien

- Erklärungen an Beispielen

- Vorgehensweise bei der Erstellung eines Grobkonzepts anhand von

zwei Beispielen für optimierte Fertigung Auswerfer und Temperierung - Aufbau der Werkzeugkonstruktion anhand eigener

Konstruktionsrichtlinien und Kundenspezifikationen- Grundlagen zur Wärmeübertragung

- Unterschied zwischen Kern- und Matrizenkühlung

- Auswirkung der gewählten Werkzeugtemperierung auf den Zyklus und

die Teilequalität - Theoretische Zykluszeitberechnung

- Grundlagen und Möglichkeiten der Temperierung (Prinzip – Aufgaben –

Verfahren)- Konventionelle Kühlbohrungen – Vor- und Nachteile

- Kernkühlungsvarianten

- Matrizenkühlungsvarianten

- Sandwichbauweise

- Temperierung mittels geschichteter Platten-Löttechnik

- Kombination der Löttechnik mit Kupfereinlagen

- Vor- und Nachteile der Technologie

- Kosten- / Nutzenanalyse

- Generative Werkzeugtemperierung

- 3D- Druck von Temperiereinsätzen

- Optimale Lösungen in der Praxis

- Stahlauswahl und Lebensdauer

- Vor- und Nachteile der Technologie

- Kosten- / Nutzenanalyse

- Weitere Verfahren der Temperierung

- Stemke Kühlung

- Weitere Kühlungen

- Optimale Lösungen in der Praxis

- Vor- und Nachteile der Technologien

- Kosten- / Nutzenanalyse

- Stemke Kühlung

- Konventionelle Kühlbohrungen – Vor- und Nachteile

- Maßgeschneiderte Werkzeugtemperierungen für den Spritzguss – Vorteile konturnaher Temperierung

- Werkstoff: Für jeden Anwendungsfall die richtige Pulverwahl

- Design: Optimiertes Kanaldesign unter Berücksichtigung der vorhandenen Peripherie und angepasst an die Kundenwünsche

- Optimierter Druck: höchstmöglicher Qualität, Zuverlässigkeit und Wirtschaftlichkeit

- Diverse Fallbeispiele

- Grundlagen der Anschnittgenerierung

- Theorie trifft Praxis

- Grundlegende Bedingungen betreffend Anbindungsvarianten und

Anbindungslage

- Grundlagen zur Kaltkanal-Angusstechnologie mit

Leistungsberechnungen- Angusskanal: Ausführungen, Querschnitte, Profilarten

- Angusskanal: Durchmesser-Bestimmung

- Staubodenausbildung am Anschnittübergang

- Angusskanalverteiler-Systeme

- Allgemeine Kriterien zur Angusskanalverteilung

- Kaltkanal-Anschnitt-Technologie

- Anschnitt-Varianten

- Vor- und Nachteile der verschieden Anschnitt-Varianten

- Konstruktiv richtige Auslegung des Anschnittes

- Bestimmung und Berechnung der Querschnittgrößen mittels Praxis-Tabellen und Näherungsformel

- WZ-Beispiele

- Erläuterung der Projektarbeit

- Grundlagen der mechanischen Werkzeugauslegung

- Verfahrenstechnische Einflüsse auf die Werkzeugstabilität

- Berechnungsmethodik

- Praxisbeispiele

- Variotherme Werkzeugtemperierungen

- Eingriff in den Verfahrensablauf

- Vor- und Nachteile verschiedener Verfahren

- Anwendung und Hinweise

- Vergleich Kaltkanal zu Heißkanal

- Aufbau und Systemvarianten

- Einfluss auf das Werkzeug und den Prozess

- Vor- und Nachteile

- Praxisbeispiele

- Vorstellung der Projektarbeiten durch die Teilnehmer

- Führungen und Zentrierungen

- Weshalb es nur eine korrekte Definition der Zentrierung gibt

- Aufgaben von Führungen und Zentrierungen

- Führungen von bewegten Werkzeugteilen

- Lagebestimmung der einzelnen Werkzeughälften zueinander

- Lagebestimmung der einzelnen Werkzeugeinsätze zueinander

- Toleranzen von Führungen und deren Auswirkung

- Toleranzen von “Lage-Zentrierungen“ und deren Auswirkung

- Anwendungsrichtlinien

- WZ-Beispiele

- Etagenwerkzeuge mit Heißkanal

- Etagenwerkzeuge – Begriffsdefinition

- Werkzeugtechnik und Funktionselemente

- Maschinentechnik

- Transfer der Schmelze

- Praxisbeispiele

- Tandemwerkzeug

- Additiv und Generativ

- Rapid Prototyping, -Tooling, -Manufacturing verstehen

- Verfahren und Anwendungsgebiete

- Optimierungspotenziale erkennen

- Vorausschauende Analyse von Produktionsproblemen

- Problemstellungen erkennen

- Analysen in der Entwicklungsphase

- Ergebnisse interpretieren und Optimierungen planen

- Dünnschichtbeschichtungen für die Kunststoffverarbeitende Industrie

- Dünnschicht-Technologie (PVD / PACVD)

- Warum sind Beschichtungen sinnvoll

- Einsatzbereiche

- Voraussetzungen (Stahl & Oberflächen)

- Galvanisch und stromlos abgeschiedene Schichten

- Galvanische Hartverchromung

- Abscheidung und Schichteigenschaften

- Beispiele

- Chemische Abscheidung von Nickelschichten

- Abscheidung und Schichteigenschaften

- Beispiele

- Galvanische Hartverchromung

- Werkzeugwerkstoffe für Spritzgießformwerkzeuge

- Stähle für Spritzgießformen

- Eigenschaften von Werkzeugstählen – Standardausführungen und besondere Spezialitäten

- Einsatzbeispiele zur Standzeiterhöhung

- Wärmebehandlung von Kunststoffformen unter Berücksichtigung einer

nachfolgenden Oberflächenbehandlung- Einleitung

- Einige grundlegende Betrachtungen

- Diffusion

- Härtungsmechanismen

- Wärmebehandlung

- Erwärmen

- Halten

- Abkühlen

- Anlassen

- Nebenwirkungen von Wärmebehandlungen

- Wärmebehandlungsfehler

- Oberflächenhandlung

- Gasnitrieren

- Beschichtungsverfahren

Referenten

Ronald Baumhöfer

Oerlikon Balzers Coating Germany GmbH, Bingen

Johannes Bruckwilder

voestalpine Additive Manufacturing Center GmbH, Düsseldorf

Jürgen Donhauser

voestalpine High Performance Metals Deutschland GmbH, Düsseldorf

Dipl.-Ing. Wolfgang Homes

Meusburger Deutschland GmbH, Viernheim

Matthias Korres, B.Eng.

Kunststoff-Institut Lüdenscheid, Lüdenscheid

Prof. Dr.- Ing. Franz Wendl

Fachhochschule Südwestfalen, Iserlohn

Dipl.-Ing. (FH) Michael Wilmsen

Tsetinis Tooling GmbH, Karlsruhe

Teilnehmerkreis

- Kunststoff-Formteilkonstrukteure

- Werkzeugkonstrukteure

- Werkzeugmechaniker, Formenbauer

- Mitarbeiter aus dem Werkzeug- und dem Betriebsmittelbau

- Arbeitsvorbereiter für den Werkzeugbau

- Mitarbeiter aus dem Spritzgießbetrieb

- Mitarbeiter aus der Qualitätssicherung

- Werkzeugmechaniker aus der Instandhaltung von Spritzgießwerkzeugen

Kontakt

Veranstalter

Deutsches Industrieforum

für Technologie

Tulpenstr.10

D-47906 Kempen

- +49 21 52 / 10 15

- info@dif.de

- www.dif.de

Haben Sie eine Frage zu diesem Seminar?

WEItere Infos

Inhouse-Seminar-Angebot

Dieses Seminar können Sie grundsätzlich auch firmenintern durchführen lassen. So haben Sie die Möglichkeit, auf unternehmensspezifische Probleme einzugehen, eigene Themenschwerpunkte zu setzen und eine effektivere Umsetzung des Seminarstoffes in Ihren betrieblichen Ablauf zu ermöglichen. Das Inhouse-Leistungsangebot gibt Ihnen einen Überblick über Kosten und Leistungen sowie die Möglichkeit einer Inhouse-Seminar-Anfrage.

Fördermöglichkeiten für Ihre Weiterbildung

Newsletter

Stets aktuell informiert mit unserem Seminar-Newsletter. Jetzt eintragen!

Block A

Block B